Technical article

有助于超高密度贴装的“基板内置用电阻器”

在过去,电子设备的高密度贴装化主要是通过电子部件的小型化来实现,但是,由于小型化伴随着额定值的降低,电子部件的小型化正在逐渐接近极限。另一方面,智能手机、平板电脑等信息终端由于需要限制尺寸、确保电池容量,为了进一步实现小型化,使贴装技术取得突破性进展成为亟待解决的课题,作为其解决措施,元件内置基板技术应运而生。使用元件内置基板具有实现设备的小型化和薄型化、降低电源阻抗、通过优化配线路径改善信号传输品质等优点。

图1. 表面贴装即将达到极限

元件内置化的优点

模块小型化 | 通过立体贴装元件,可以大幅减少贴装面积 |

提高信号品质 | 可减少无谓的配线,提高信号完整性 |

设计简单易行 | 通过第3个贴装区域,提高元件布局的自由度 |

提高设计性 | 通过嵌入电子部件,提高产品的设计性 |

提高可靠性 | 通过内置提高连接可靠性、机械性能、耐环境性 |

应用

· 半导体封装

· 各种模块

· 智能手机主板、子板

· 元件内置转接板

元件内置基板的种类

内置方式 | 通用SMD内置方式 | 低背EPD内置方式 | 膜元件形成方式 |

内置无源元件 | 通用表面贴装元件 | 基板内置用薄型元件 | 厚膜印刷元件等 |

元件厚度 | 0.23mm/0.33mm等 | 0.13mm等 | 0.02mm左右 |

元件电极 | 镀Sn | 镀Cu | - |

连接方式 | 焊接连接 | 激光导通孔+镀Cu连接 | 热硬化等 |

特点 | ・可使用传统的表面贴装技术 | ・可转用积层板工艺及设备 | ・可实现超薄化 |

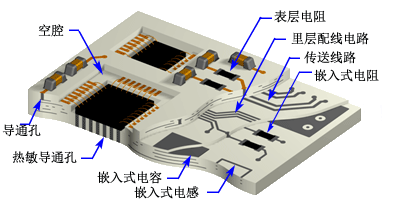

结构图 |

|

|

|

<术语的含义>

· SMD(Surface Mount Devices) :表面贴装元件

· EPD(Embedded Passive Devices) :基板内置用薄型元件

· DES(Device Embedded Substrates) :元件内置基板

SMD内置方式

使用焊锡等对通用表面贴装元件进行贴装的方式。元件品种丰富,可以使用现有表面贴装技术及设备。虽然元件厚度因尺寸和常数而异,但通过使用焊接连接方式,可以实现内置,不会受到厚度的影响。但另一方面,由于使用通用品,基板有增厚的趋势。举个例子,内置1005规格电阻器(厚度0.33mm)时,4层基板的厚度约为0.7~0.8mm。而且,元件内置基板的表面如果贴装了元件,在回流焊热量的作用下,内置时使用的焊锡可能会发生重熔,因此,焊锡材料和灌封树脂材料的选择非常重要。

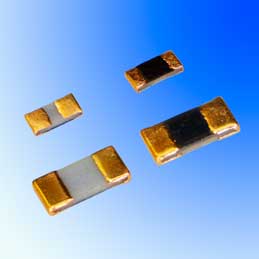

低背EPD内置方式

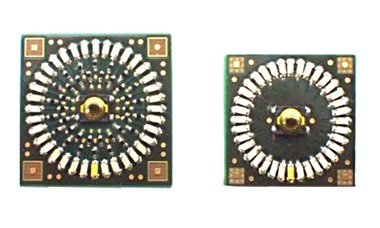

为嵌入基板内层而开发的使用低背EPD的内置方法。主要工艺是在基板的芯材上设置EPD,对灌封树脂材料和铜箔进行层压后,使用激光在EPD的电极上打孔,通过镀Cu连接基板的铜箔与EPD的电极(激光导通孔方式)。因为可以使用印刷电路板的叠层工艺,所以能降低设备投资。可以实现基板的薄型化,例如,使用1005规格电阻器(厚度0.14mm)时,4层基板的厚度约为0.4~0.5mm。EPD为实现基板的薄型化而降低元件厚度(代表值:0.14mm),EPD的电极是与镀Cu相容性良好的镀Cu电极。而且,考虑到安装元件时的安装精度、激光打孔时的定位精度,与SMD元件相比扩大了电极尺寸。电阻器的元件厚度可以统一,但电容器的厚度因静电容量、耐压而异,内置厚度各异的EPD时需要调整工艺。

照片1 无元件内置(透视图) 照片2 元件内置状态(透视图)

照片3 元件内置基板截面【协助:三维半导体研究中心】

实施例:基于微机控制的LED亮灯模块

根据贴装方式比较模块(例)

<表面贴装基板> <元件内置基板>

基板内层

Bottom

膜元件形成方式

通过厚膜印刷等方式,在基板层间形成电阻体和电介质的方法。因为元件薄,所以可以使基板的厚度达到极薄。另一方面,由于难以达到高精度或基板不耐热,导致难以在高温下形成元件,因此在表面贴装时的回流热的作用下,电阻值和静电容量会发生变化,经时变化也比较大。在高温环境下使用时特别需要注意。与元件内置基板不同,LTCC(Low temperature Co-fired Ceramic)基板可以进行电阻器、电容器、电感器等内层膜元件的高温煅烧。这种基板以陶瓷为基材,通过印刷的方式,在内层和表层形成电阻器、电容器、电感器等无源元件。

因耐热性、耐湿性优异,得到了需要高可靠性的各种模块基板的采用。

KOA与福冈大学、三维半导体研究中心合作,正在着手研发元件内置基板技术、拓展元件内置基板业务。