技術文章

採用iC-haus接口芯片把微控制器接入工業世界

工业应用采用嵌入式微控制器时需要特别关注现场恶劣的噪声环境。从供电电压低至+1.5V或者+3.3V到24V工业界,需要仔细设计和决策专门的解决方案来达到安全和稳定的工作。

下面的文章描述不同的挑战和设计考虑以及可能的解决方案满足最大可能的功能安全和可靠性。

文章描述的内容如下:

工业界 — 一个不同的世界

有哪些设计挑战

电平转换器和驱动器输出信号安全

采用分立元件还是 ASSP I/O 接口

处理24V输入信号噪声

驱动激光二极管/LED

哪些地方需要省电

概要

1)工业界 — 一个不同的世界

自从在1970年代发明微控制器以来微控制器趋向于更多的专用衍生和更多的功能和较低的技术门槛。集成更多功能,更大存储器以及低功耗。

对于一个给出的应用,每个人都在寻找“最佳的工作状态”达到最低的成本,最小的空间和最小的功率消耗。为达到这些需求而采用一个新的单片机而辩论。最后的结果是微控制器的供电电压持续降低,在某些情况下内核工作电压低至0.8V,I/O接口电压低至+1.5V。

然而,在工业应用领域,大多数供电和逻辑电平依旧是+24V。使用+24V供电和逻辑电平适应工业应用领域的噪声和恶劣的工作环境。由于这个原因,优秀的电子抗干扰性需要接口耐受高电流尖脉冲、磁干扰、静电放电等等。大多情况下微控制器和工业界的电流或者电压是一个10倍的关系。然而,我们要解决的是安培级或者是伏特级的问题,而不是毫安级或者毫伏级的问题。这就为硬件设计者提出了一个挑战,在两个领域隔离和转换信号电平。这意味着从转换低至1.5V的单片机逻辑电平到+24V的电压摆率在输出或者其他方向的输入。

使用微控制器在嵌入式应用,例如,加工控制、机器人、自动化设备等等。意味着在某种程度上仔细地设计接口,那就是可靠和考虑到安全工作。也有许多标准适用于某些方面的功能安全,例如IEC 61580和EN 60204-1。

2)有哪些设计挑战

就工业环境的本质,挑战每个设计的是下面的这些需求:

高电压摆率随着快速的dV/dt或者dI/dt转换引起的输入信号和输出信号的交叉干扰

接地回路由于系统的分布参数而改变接地电平

系统或者软件失效引起的激励端损坏(例如,功率输出级)

由于这些原因,在设计微控制器和+24V工业界之间的接口时下面的这几点需要考虑:

微控制器需要多高的电平转换给输出?

微控制器需要多高的电平适应于其输入?

针对硬件或者软件的故障如何保护输出级?

数字的和/或模拟的连接需要什么样的滤波?

工业I/O和微控制器之间需要强制的隔离?

多大的功率上升和下降行为需要被考虑?

哪些失效需要被监控以及如何监控?

哪些地方是高功率消耗引起的热斑(例如,高电流或者高频率)?

3)电平转换器和驱动器输出信号安全

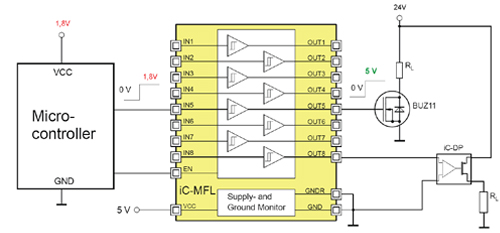

最初考虑的是着眼于微控制器的I/O端口逻辑电平,然后是明确输出需求的电流和电压。例如,驱动高电流阻性负载,像加热器或者执行机构,需要一个逻辑电平转换和功率三极管或者FET功率前置-驱动器。图1所示的例子是转换+1.8V供电的微控制器逻辑电平,通过前置-驱动器,控制一个高电流+24V FET。来自微控制器的逻辑电平,这个FET支持的切换负载电流大于10安培。图1所示的另一个选择是连接一个高边开关,例如,iC-DP,在36V供电时支持负载电流高达200毫安。

因为在上电时微控制器的I/O端口已经连接到输入,需要特别预防这里。为了避免在这个期间浮动的输入电平转换,如果下拉电阻没有集成到器件内部,需要连接附加的下拉电阻,例如iC-MFL。

另一个需要考虑的地方是输出端短路的失效-安全保护监测,监控VCC电压、地和芯片温度。在实际应用中,输出端失效将会引起损坏或者会伤害到使用者,或者损坏昂贵的设备,或许需要一个FMEA分析来满足安全标准(例如,IEC 61508)。

这需要在整个系统级、板级和芯片级做FMEA分析。对于此电平转换和前置-驱动器iC-MFL,FMEA安全电路已经集成到芯片级,而且包括第二个地连接和特殊的地监控。

图1:电平转换和驱动功率输出

iC-MFL的输出级设计成最大输出电压为+18V。其他类型的驱动器,像iC-MFN,可用来处理不同的输出电平并且可以直接供电从+24V到高达+40V。在许多嵌入式系统一些数量的输入和输出由于不同的机器配置可以不同以及在I/O端口需要一些不同的组合。

4)采用分立元件还是ASSP I/O 接口 ?

I/O模块化可以使用不同的方法。一个解决方案是板级方案,选择一个不同的I/O模块或者PCB,或者是在嵌入式电路板的芯片级方案。也可能是一个FPGA和分立元件组成的输入或输出级,或者使用专用的ASSP。这些特别的设计适用于灵活的和可编程的I/O配置。

在嵌入式机械或者机器人应用,传感器和执行机构有时候仅数米远。如果它们采用屏蔽双绞线电缆连接并且在中间接地,那么接地回路通常对输入/输出系统不会有问题。因此,在很多情况下,电隔离(例如,通过光电耦合器电流隔离)是不需要的。这对于系统设计者而言可以减少I/O端口的成本以及增加灵活性。

另一方面,数字I/O采用+24V逻辑电平被用来连接开关、数字传感器和在输入侧通过长电缆进行低速串行通信。+24输出也被用于驱动执行机构,例如,继电器、电磁线圈、电机和指示器,例如,灯泡或者LED。对于高速串行传输(例如,SSI/BiSS编码器)在一个高噪声的环境,RS422也通常被使用横跨超过100米的距离。为了达到可靠的工作,使用失效监控,在输入端特别考虑如下:

I/O端口可能没有可靠连接

检测开路、短路和连接断开

提供滤波器抑制噪声、交叉干扰、尖峰或者机械开关跳动

检测已定义的信号传输用来产生微控制器中断

在设计输出端时考虑同样重要,例如:

耐受和检测短路,检测超温

限制灯具产生的浪涌电流以及抑制线圈关闭时产生的电压尖峰

支持脉冲输出用于闪烁或功率降低

切换负载使用高边开关输出是较多的首选方法,断开或者接地负载不能影响+24V系统供电。监控不同的电路失效,例如,+24V供电不足,一些丢失地线连接以及由驱动器超温引起的临界状态的应用。具有回读输出端口的选项,或者测量I/O端口的模拟电平用于更详细的诊断对达到功能安全是非常有用的。测量I/O接口模拟电平的方法也用于+24V输入端口。

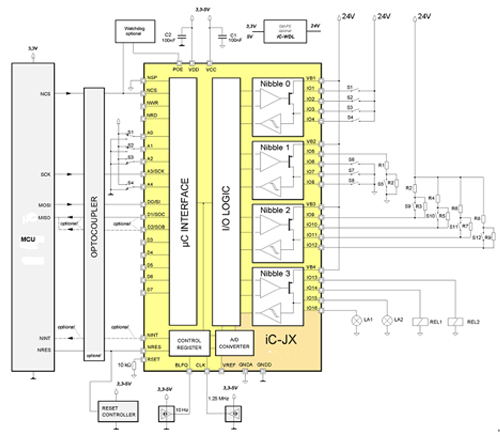

许多数字功能需要组合的I/O端口,可以在FPGA里做这些端口,然而模拟功能、+24 I/O 以及错误监控需要使用分立元件实现。一个专用的、可编程的以及组合的+24V I/O解决方案如图2所示。这个例子是基于ASSP,它通过一个并行总线或者串行SPI接口连接到微控制器,几乎各种微控制器都可以这样使用。

在此应用中电源和地是需要隔离的,iC-JX可以通用一个隔离的(例如使用光电耦合器)SPI接口连接。由于使用了很少的隔离线缆,这是一个明显的成本优势方案。这种情况下,iC-JX的逻辑供电可以从+24V通过一个电压稳压器提供+3.3V,和+5V给数字和模拟电路。

iC-JX也提供所有I/O端口的回读功能。另外,集成的16通道10位A/D转换器支持端口观察,例如,观察+24V模拟输入用于诊断功能。

这些特性提供了功能安全、提高了在线维护能力以及失效检测。当采用一个遥控诊断功能时这会显著的减少维护成本。

对于电压调整器,iC-WD或者iC-DC可以产生两个输出电压用于小的I/O子系统,它结合了一个开关模式的DC/DC转换器和一个 线性稳压器。这会减小模拟电路的纹波以及保持电源自身的低消耗。

图2:紧凑的通用I/O和光学隔离

对于这个电路另外的安全性,如果一个错误状态在微控制器内部产生,一个外部看门狗电路也可以监控微控制器是否有效以及禁用所有的16个I/O端口。

5)处理24V输入信号噪声

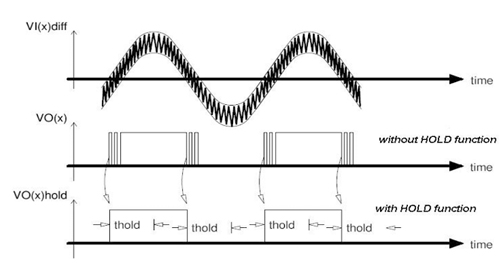

在输入信号噪声方面,数字的或者模拟的滤波器需要避免被微控制器错误的读入,对于数字信号,iC-JX输入具有内建迟滞数字滤波选项。模拟输入信号可以通过分立元件的滤波器或者内建的比较强滤波功能,例如,保持、迟滞或者RC电路。图3所示的是iC-HC的保持功能影响输入噪声。

图3:集成滤波的输入噪声滤波功能

此方案是典型的快速测量输入电平以及内建电平转换用于微控制器的输入。此供电电压和差分输入电压可以高达36V。省电方面,iC-HC比较器可以通过使能输入切换到“零功耗”模式。

6)驱动激光二极管和LED

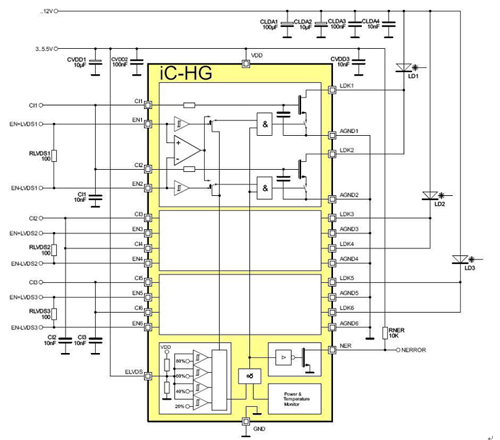

使用一个微控制器驱动激光二极管需要恒流源和尖峰释放开关来避免损坏昂贵的激光二极管。取决于电流和切换频率,不同标准的驱动器允许平均电流控制(ACC)和/或平均功率控制(APC)。图4所示的是集成解决方案iC-HG驱动三只激光二极管(或者LED阵列)带可调节的恒流功能。

图4:驱动RGB激光二极管/LED高达1安培的电流

上图是典型的RGB光源应用于不同的工业领域,例如激光模块。当设计和测试快速激光驱动电路时,请看另一篇文章,

“设计和测试快速激光驱动器电路”。

7)哪些地方需要省电

由于工业信号是高电压摆率,功率消耗就成为一个值得注意的问题。对于输出级,当转换频率升高时将会有超温现象出现。一个典型的例子是24V线驱动用于串行通信子系统。

一个可选的方案处理这个问题的方法是存储没有终端匹配的传输线反射的信号能量在电容里,并且使用这个能量为驱动器供电。这个方法可以节省高达50%的器件消耗能量,在转换频率小于250KHz时可以减少3个瓦特的器件热消耗。因此,增加了稳定性和减少了散热需求。iC-HX是一个24V线驱动器支持这个功能,仅需要增加一个电容。测试结果显在传输速率为200KHz时,iC-HX的外壳温度从100℃减小到70℃。

减小线驱动的功耗是一个省电的例子。因此,所有运行在高频率和高电流的系统的各个部分都应该仔细评估它们潜在的功率消耗(例如,使用低RDSONFET)。

驱动继电器和电磁阀也是一个特殊的情况,由于继电器(电磁阀)的吸合或者释放状态的特性决定的。考虑到这个特性,驱动继电器和电磁阀需要仔细考虑电路的级别。吸合时间在10-100毫秒时吸合电流需要大于两倍的工作电流,取决于继电器或者电磁阀的特性。超过吸合时间后电流可以减少至少三分之一。这可以采用分立元件的RC网络或者脉宽调制电路(PWM)。当可靠吸合之后改变占空比或者改变频率。PWM通过内建FPGA电路序列或者使用一个微控制器PWM输出或者使用一个ASSP器件解决这个需求。

图5:集成驱动继电器(电磁阀)省电解决方案

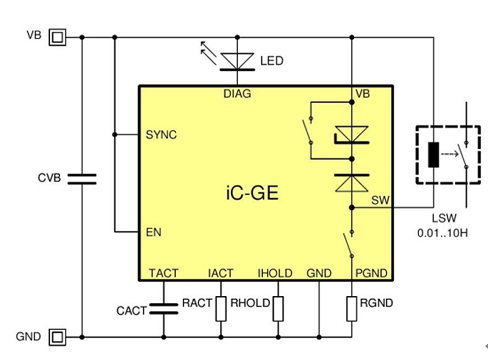

如果也需要继电器或者电磁阀的监控功能,可以采用一个专用的ASSP。图5所示的iC-GE电路用于驱动继电器或者电磁阀,直接从36V供电,兼容典型的TTL输入电平。此器件仅需外接RHOLD和RACT电阻定义所需要的吸合和保持电流。这个集成解决方案实际上改变电流允许相同的继电器可以使用在不同供电电压的应用。为了达到这点,不同供电电压时,PWM输出的占空比和频率需要校准。

这个专用的ASSP解决方案也集成了箝位二极管和维修指示。它也监控线圈的电流、欠压和超温。如果一个错误发生,LED灯会闪烁,也可以用来作为一个中断给微控制器。如上所述,当驱动继电器和电磁阀时,减小器件的功率消耗是可能的。通过特别的考虑,一个板级的解决方案可在项目设计阶段解决。

7)概要

如本文所述,当连接微控制器到工业界时有许多特殊的设计考虑。广泛的使用微控制器作为嵌入式解决方案用于汽车、电机以及机械控制系统。当要连接到工业界时设计者需要考虑特殊的需求。幸好,iC-Haus专用的工业ASSP解决方案解决了这些负担,以及解决了设计者在板级的许多问题。

创意电子(www.weltronics.com)